Introducción

El alineamiento de precisión de ejes es esencial en muchos tipos de industrias, desde pequeñas compañías manufactureras a grandes industrias de minería, generación eléctrica, petroquímicas, por nombrar algunas. Es un método eficaz, rápido, preciso y altamente confiable cuando se cuenta con personal entrenado, con conocimientos, competencias, las herramientas necesarias para la realización de este tipo de trabajo y el tiempo necesario para realizar las mediciones y correcciones. En este blog, exploraremos en detalle qué es el alineamiento láser de ejes, por qué es importante y cómo llevar a cabo este proceso de manera efectiva.

¿Qué es el alineamiento láser de ejes?

El alineamiento láser de ejes es una técnica que utiliza la tecnología láser para determinar las posiciones relativas de los centros axiales de rotación de dos o más ejes en un sistema de transmisión de potencia por acoplamiento.

Es importante considerar que para un correcto alineamiento necesitamos conseguir la máxima aproximación a la definición de alineamiento, que nos dice que: “En el punto de transferencia de la energía, los centros axiales de rotación de ambos ejes, deben ser colineales, medidos en condiciones normales de operación” (Jhon Piotrowski).

Esta definición permite comprender, que lo que buscamos es conseguir esa colinealidad en condiciones dinámicas. Alinear en condiciones estáticas es siempre una aproximación a lo que ocurrirá con la máquina funcionando (ejes girando) y en condiciones normales de operación. Por lo tanto, debemos siempre optar por un montaje, método de medición y compensaciones que permitan acercarnos lo más posible a esta condición.

Importancia del alineamiento láser de ejes

Un alineamiento adecuado de los ejes tiene numerosos beneficios en términos de rendimiento y vida útil del equipo. Algunos de los principales beneficios incluyen:

1. Reducción del desgaste y daño en los componentes: Un alineamiento incorrecto puede provocar fricción y desgaste prematuro de los componentes (rodamientos, sellos, acoplamientos, entre otros), lo que puede llevar a fallos y reparaciones costosas.

2. Aumento de la eficiencia: Un alineamiento láser preciso garantiza una transmisión de potencia óptima, lo que se traduce en una mayor eficiencia energética y un rendimiento mejorado de la máquina. Algunas investigaciones realizadas arrojan porcentajes de ahorro energético de 1 al 10%.

3. Reducción de vibraciones y ruidos: El alineamiento incorrecto puede generar vibraciones y ruidos no deseados, lo que afecta negativamente la operación de la máquina, generando soltura y/o fatiga del material de los componentes del sistema.

4. Mejora de la calidad del producto: Un alineamiento de precisión y dentro de las tolerancias esperadas, garantiza un proceso de fabricación consistente y de la calidad proyectada, disminuyendo las pérdidas por rechazo del subproducto o producto final.

5. Disminuye las existencias de repuestos: Un alineamiento disminuye el deterioro prematuro de componentes y permite prolongar la vida útil de estos. Esto se traduce también la disminución de reposición de componentes, optimizando la rotación de stock y su impacto en las finanzas de la compañía.

Métodos de medición

Método del reloj: Es el método que se utilizaba con los relojes comparadores. Consiste en tomar 3 lecturas en posiciones horarias 12, 3 y 9. Generalmente se usa en sistemas desacoplados, en sistemas que están montados en bases o fundaciones inclinadas y en ejes que están montados en bases oscilantes (barcos en el agua, por ejemplo).

Método de los 3 puntos: (expreso o manual): Similar al método anterior, pero no se requiere que las medidas sean en posiciones horarias exactas, dado que las últimas tecnologías incorporan inclinómetros de alta precisión en los cabezales de medición. Gracias a esto, se puede calcular la posición relativa al plano de medición vertical y horizontal, independiente del ángulo en el que se hayan tomado las mediciones. En este método de medición existe la toma de datos manuales (el usuario dice al instrumento cuando medir) o el modo expreso (el instrumento mide segundos después de detectar que se ha detenido el avance de los cabezales en el proceso de giro de estos. Es el método más usado para alineamientos con ejes acoplados.

Método Multipunto: Al igual que el método anterior, no requiere de un ángulo o posición específica. Se diferencia por tener la posibilidad de medir más de 3 puntos, siendo esto necesario para aplicaciones de descansos hidrodinámicos y otras aplicaciones donde el giro de la máquina, no describa una circunferencia “aceptable” para obtener buenos resultados y trazabilidad en las mediciones. Ideal también para aplicarlo en sistemas sometidos a entornos de altas vibraciones o con la imposibilidad de tomar lecturas en ángulos apartados. El proceso recomendado es ir tomando lecturas en diferentes posiciones, siempre con el eje detenido.

Sweep Mode (método de barrido continuo): Método bastante utilizado para ahorrar tiempo de medición. Sin embargo, es el método menos preciso de todos. Solo se recomienda cuando hay restricciones angulares para el movimiento del o los ejes acoplados,

Pasos generales del proceso de alineamiento láser de ejes

1. Preparación: Antes de comenzar el alineamiento, es importante conocer los procesos o pasos de pre alineamiento. Contar con la información necesaria del equipo, sus tolerancias, informes anteriores, valores objetivos, información complementaria.

2. Asegurarnos que el equipo se encuentra “bloqueado” eléctrica y mecánicamente.

3. Limpiar y verificar visualmente los componentes para asegurarse de que estén en buenas condiciones. Determinar la presencia de holguras, run-out, pie blando (pata coja), estado de la fundación, estado de los pernos de anclaje y de ajuste (pernos gata), contar con lainas nuevas con el perfil correcto y con diferentes espesores.

4. Montaje del sistema láser: Monte el sistema láser en los ejes de la máquina estática y móvil respectivamente, evite montar sobre los semi acoplamientos. Asegure que el láser “golpea” el o los detectores.

5. Realice la medición mediante el método seleccionado. Asegúrese de controlar el backlash en caso de existir, al momento de realizar las lecturas, los ejes estén sin movimiento (a menos que esté usando el Sweep mode, método recomendado para condiciones especiales de giro limitado del eje).

6. Resultados: Registre o almacene los resultados. Siempre será importante conocer la condición inicial del equipo antes de ser intervenido.

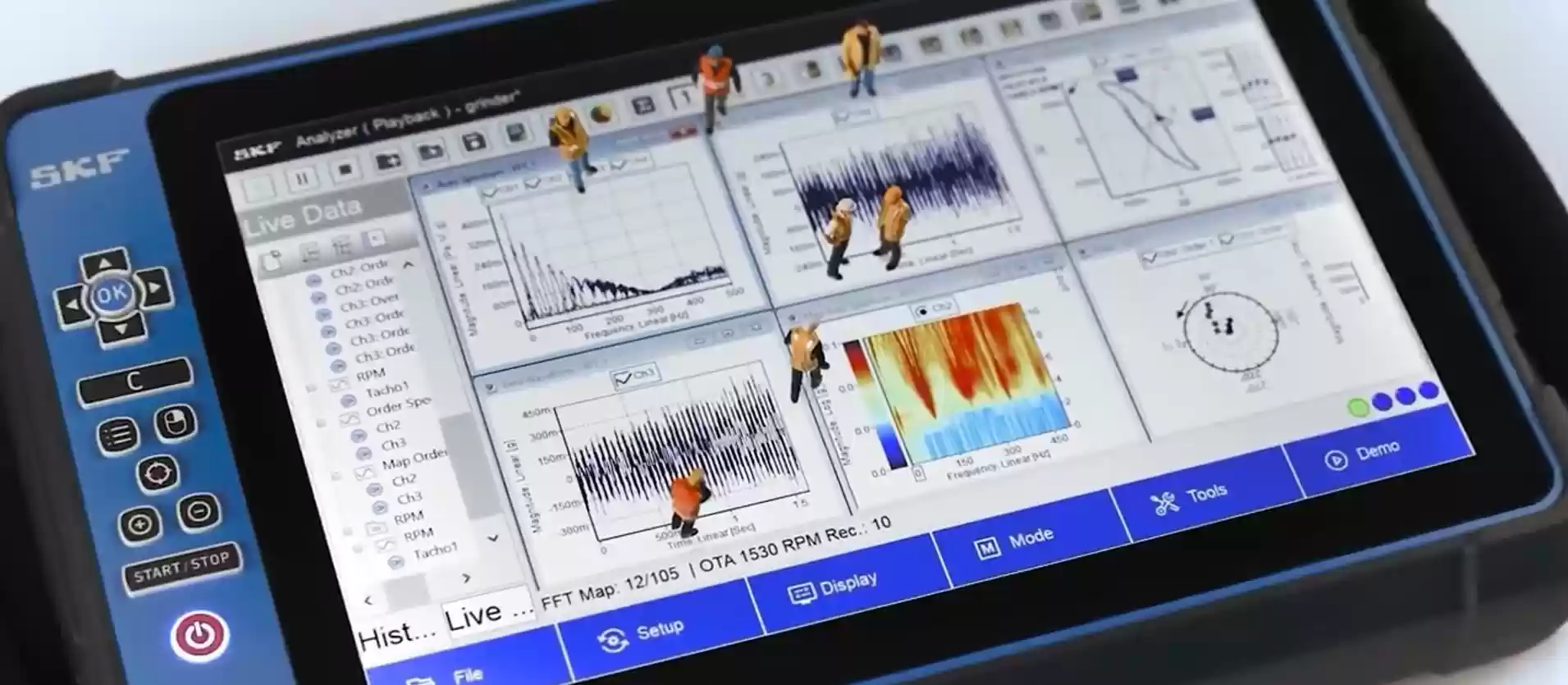

7. Ajustes: Utilizando las lecturas del sistema láser, realice los ajustes necesarios para alinear los ejes. Ajuste primero el plano vertical y luego el horizontal. Hoy existen tecnologías que permiten ver las correcciones "en vivo" (tiempo real) intercalando los planos de medición o incluso visualizar ambos planos de corrección al mismo tiempo.

8. Verificación final: Después de realizar los ajustes, vuelva a medir con el sistema láser para confirmar que los ejes estén correctamente alineados. Realice los ajustes adicionales si es necesario. Almacene el resultado final y deje observaciones para el próximo trabajo de alineación de este equipo.